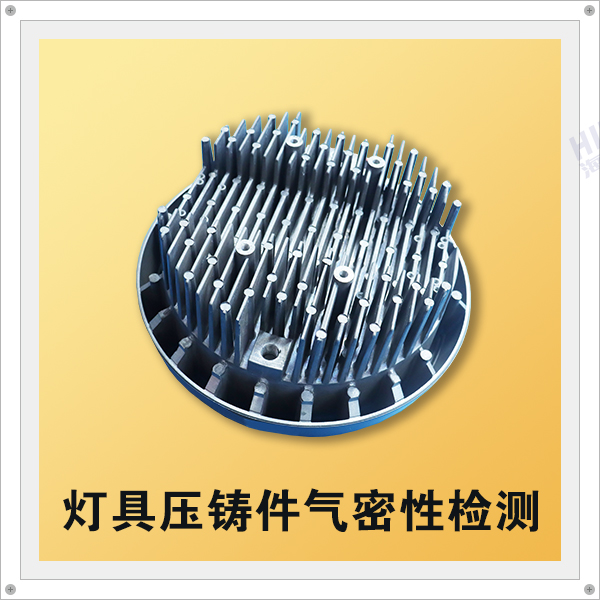

汽车

压铸件行业解决方案解决压铸件微泄漏行业难题

在汽车制造领域,压铸件广泛应用于发动机、变速箱、车身结构等关键部位。由于压铸工艺特性,铸件内部可能存在的缩孔、疏松等缺陷会形成贯穿性泄漏通道,导致流体渗漏、压力损失等问题,直接影响总成系统的安全性与可靠性。

海瑞思针对压铸件的密封性检测需求,提供基于氢氮混合气检漏仪与氦质谱检漏仪的双技术路径解决方案,满足不同精度、不同预算的检测需求,确保每个压铸件都达到设计密封要求。

双路径满足差异化需求

1. 氢氮混合气检漏方案

采用5%氢氮混合气作为示踪介质,安全性高且环保

检测精度可达10⁻⁶ mb·L/s级别,满足大多数压铸件检测要求

设备投资与运营成本优势明显,适合大规模产线应用

响应速度快,支持在线全检,单件检测时间≤15秒

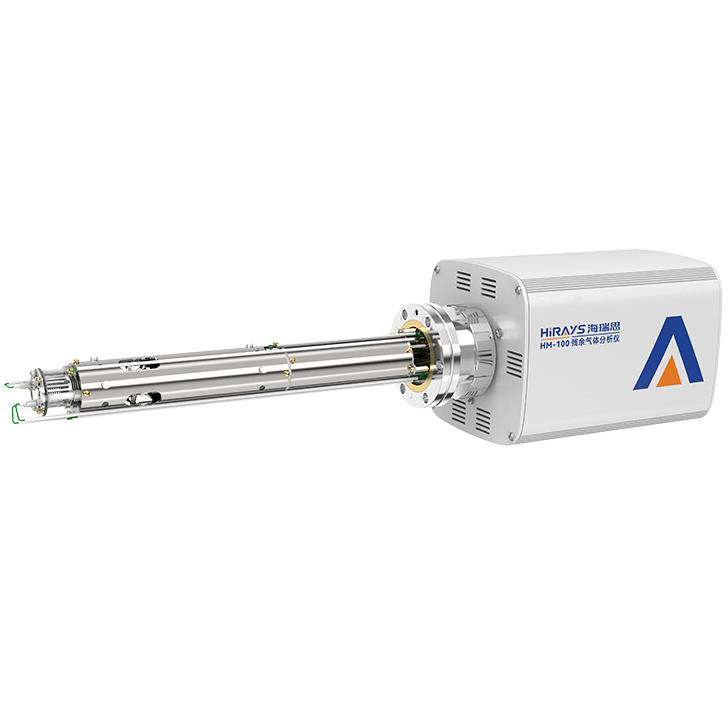

2. 氦质谱检漏方案

以氦气为示踪气体,检测精度高达10⁻¹¹ mb·L/s

适用于有超高精度要求的特种压铸件检测

具备卓越的重复性与稳定性,满足实验室级标准

支持泄漏点定位功能,助力工艺改进

智能化检测流程

标准化检测流程:

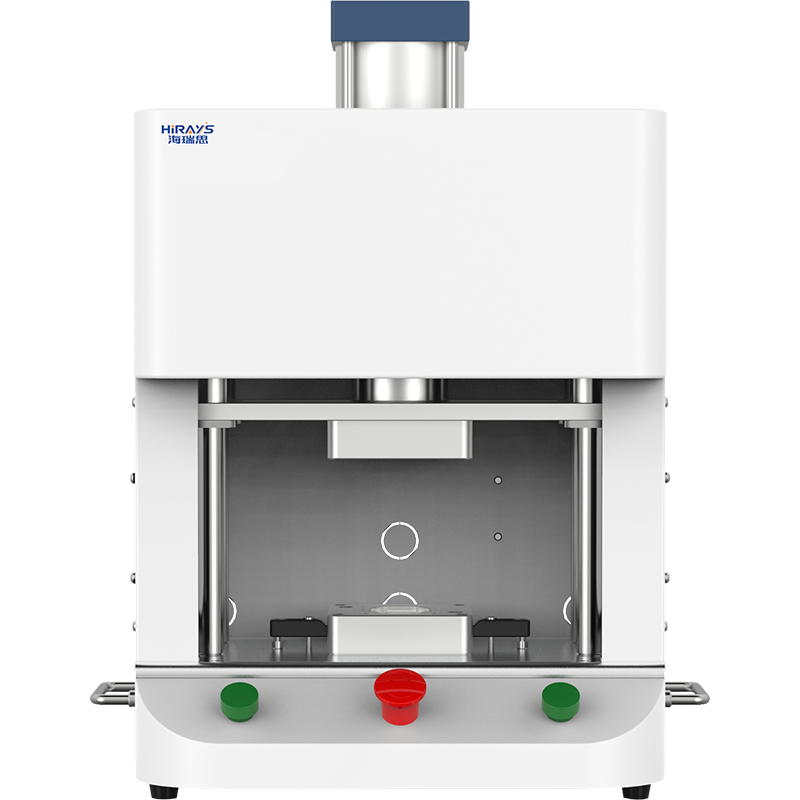

工件准备:设计专用工装夹具,确保压铸件快速定位与密封

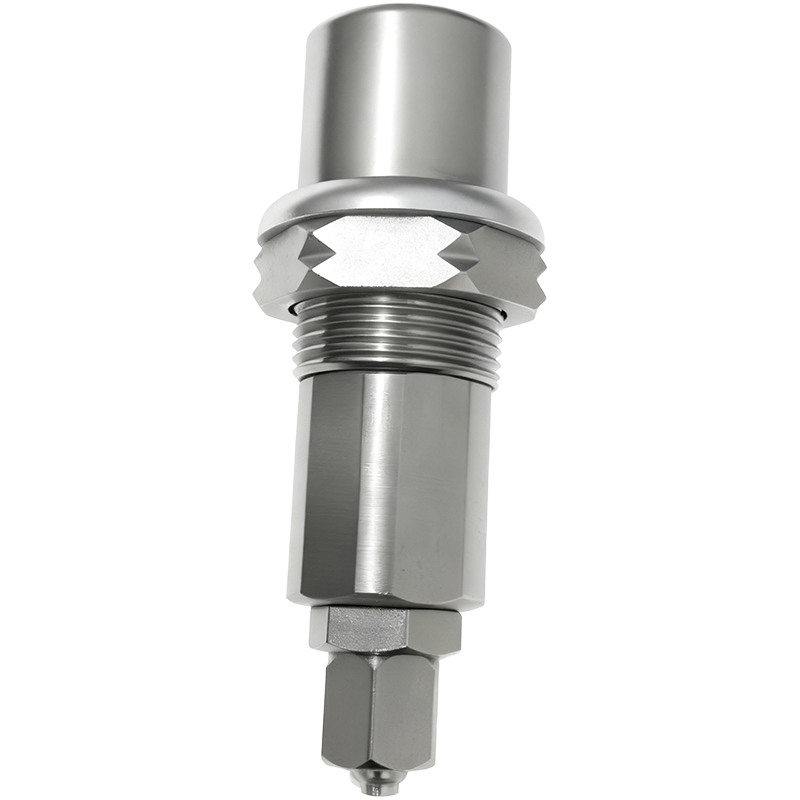

气体充注:向压铸件内部充入特定压力的示踪气体

精确检测:

对于氢氮检测:采用高灵敏度氢传感器进行检测

对于氦质谱检测:通过质谱分析仪进行精确测量

结果判定:自动判定合格/不合格,实时显示泄漏率

数据管理:检测数据自动上传MES系统,生成质量报告

产线集成方案:

支持机器人自动上下料,实现全自动化检测

可集成至现有生产线,匹配生产节拍

模块化设计,便于维护与升级

质量提升

检出率提升至99.9%,杜绝漏检误判

实现压铸件100%在线全检,确保零缺陷出厂

成本优化

氢氮方案运营成本较氦气降低60%以上

返工率降低80%,减少质量损失

自动化检测减少人工成本70%

效率倍增

检测速度提升3-5倍,满足高速产线需求

快速定位泄漏点,缩短工艺改进周期