产品中心

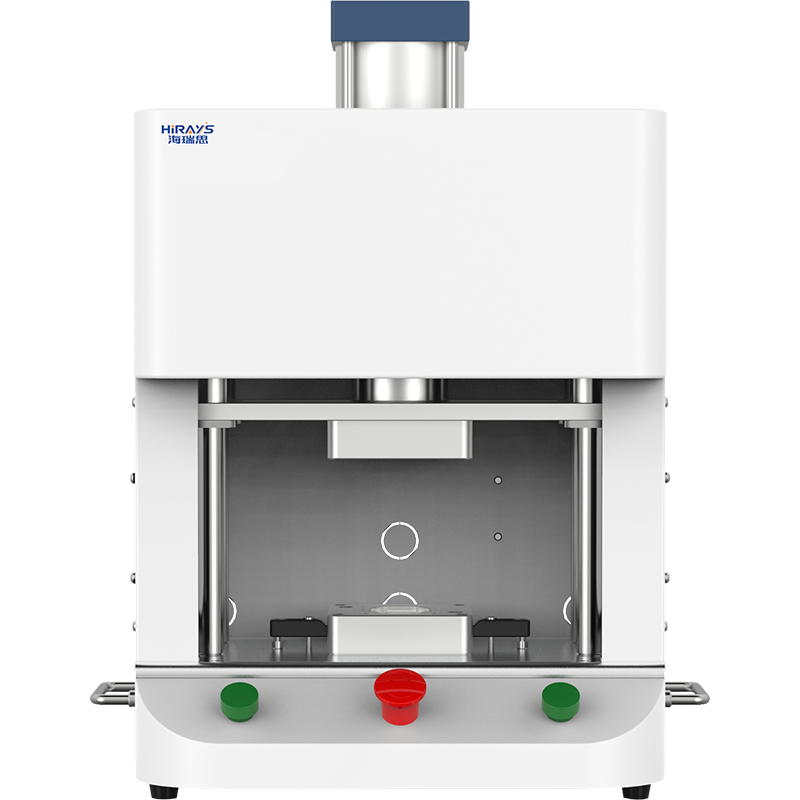

全精度矩阵密封检测仪,覆盖从10-1至10-13Pa·m³/s的检测精度

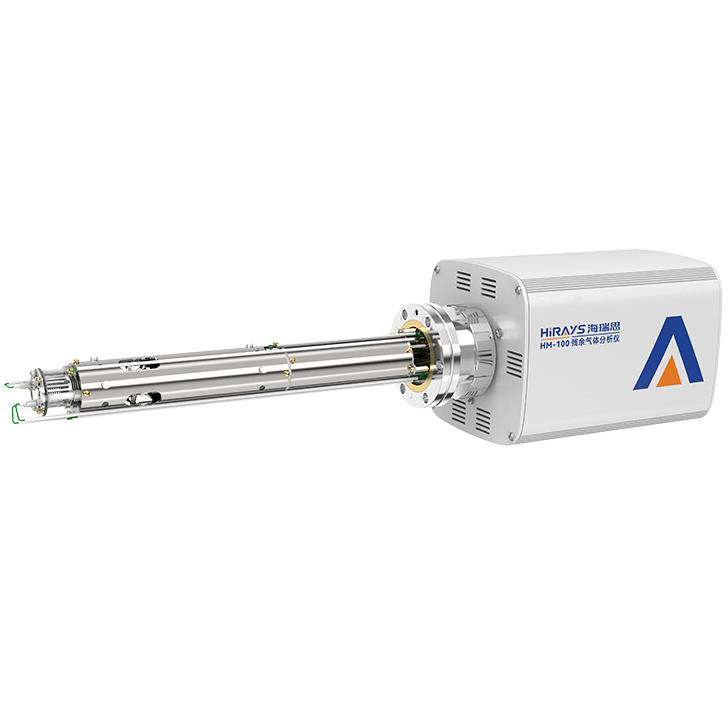

HM-400

行业解决方案

汽车

发动机|电池|变速箱|电机|电控|压铸件|摄像头/雷达

减震器|车灯|线束|胎压传感器|开关|其他

空调/制冷

压缩机|管路|阀门| 散热器

单向阀|其他

能源

储能|氢能源|电力|光伏|石油|风力|其他

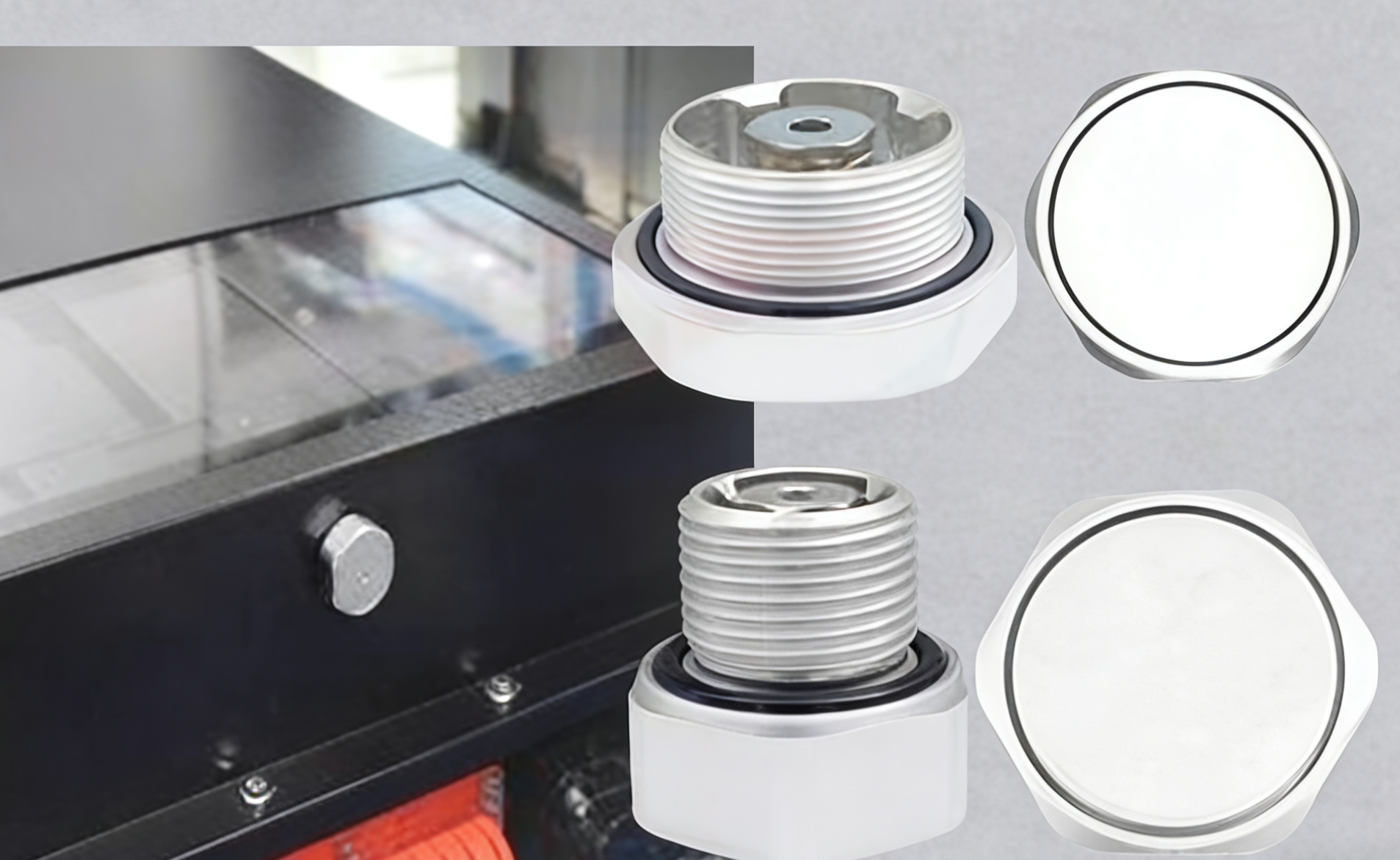

电池

电芯|pack|模组|漏液|防爆阀|固态电池|其他

半导体

真空设备|特种气体|芯片|晶圆|其他

消费电子

手机|手表|手环|AR眼镜|耳机|平板|电脑

音箱|其他

通用设备

机器人|工业电机|传感器|泵|阀门|压缩机

气缸|元件|紧固件|其他

医疗器械

内窥镜|穿刺器|袋类|血压计|袖带|血糖仪

试剂盒|输液管|洗脸仪|听诊器|其他

家用电器

烹饪电器|食品加工|厨房清洁/保鲜电器|美发电器

口腔护理|美容仪|空气处理电器|影音电器

移动电源|其他

国防航天

飞机类|无人机|导弹|通信|导航|火箭|侦察

遥感|载人航天|卫星|特红车辆|舰艇|雷达

光电|其他

新材料

先进金属材料|复合材料|高分子材料|其他

线材连接

线束|连接器|其他

其他

防水透气膜

汽车

空调/制冷

能源

电池

半导体

消费电子

通用设备

医疗器械

家用电器

国防航天

新材料

线材连接

其他

海瑞思科技

国家《电子产品防水检测标准》国标修订的起草单位

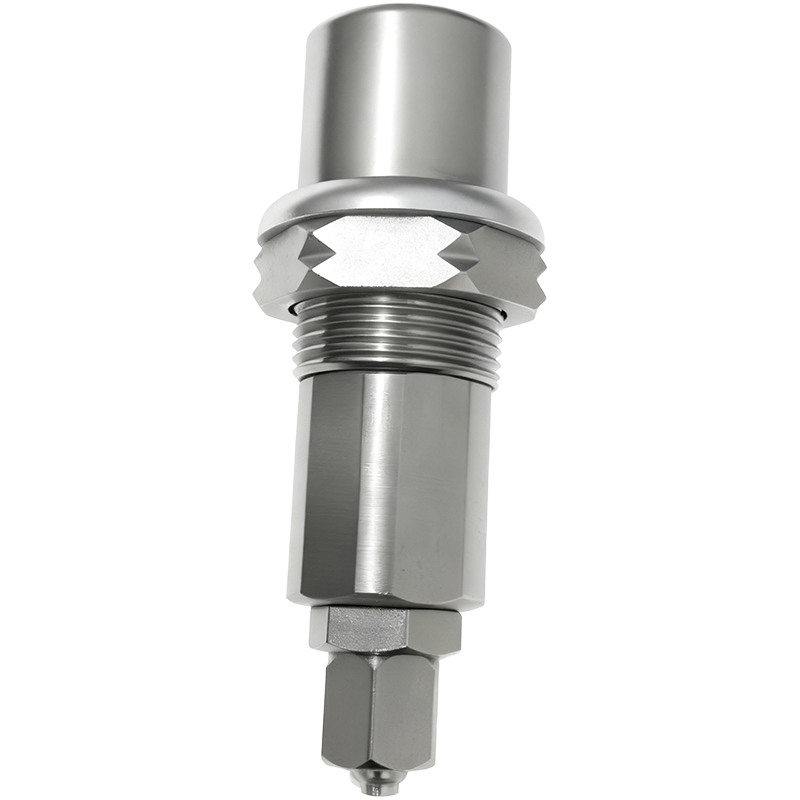

深圳市海瑞思自动化科技有限公司(Hirays)创立于2008年,是国家级高新技术企业和全球领先的密封检测解决方案服务商。公司自研核心技术达国际先进水平,设备检测精度覆盖10¯¹至10¯¹³Pa·m³/s,已为全球超5000家客户提供高可靠性检测解决方案。

-

4项

国家标准

-

200+

软著及专利

-

3000+

客户案例

-

16000㎡

生产基地

新闻动态

关注行业最新动态,聚焦海瑞思

-

![防爆阀密封检测:如何在“可呼吸”与“零风险”之间建立可靠判定?]() 技术百科|2026.01.04防爆阀密封检测:如何在“可呼吸”与“零风险”之间建立可靠判定?

技术百科|2026.01.04防爆阀密封检测:如何在“可呼吸”与“零风险”之间建立可靠判定? -

技术百科|2025.12.27攻克小腔体密封检测难题:海瑞思解决方案保障TWS耳机高良率

-

社会责任|2025.12.25喜讯|海瑞思顺利通过SA8000社会责任管理体系认证

-

社会责任|2025.12.25六一儿童节 海瑞思科技为员工子女贴心送福利

-

社会责任|2025.12.25海瑞思为员工子女发放六一礼物|祝可爱的你们节日快乐

-

社会责任|2025.12.25心系员工 关怀暖人心 海瑞思科技慰问生病员工

-

社会责任|2025.12.25【关爱职工】海瑞思科技为公司员工子女送去“六一”祝福

-

社会责任|2025.12.25海瑞思科技慰问生病员工,点滴关爱暖人心

-

企业新闻|2025.12.23暖冬同心 共庆生辰 | 海瑞思冬至特别活动暨第四季度生日会精彩回顾

-

技术百科|2025.12.23液冷管密封检测实例:氢氮检助产线从两难走向双赢

- 服务热线:

-

总部地址:

深圳市宝安区松岗松白路7004号汉海达科技园B栋

-

生产基地:

广东省东莞市常平镇环常南路9号时代智汇产业园5栋海瑞思测控

© 2025 深圳市海瑞思自动化科技有限公司 粤ICP备08110193号 粤公网安备44030002009031号

友情链接:

海瑞思科技